Informe de Engineering Ceramic Co., (EC © ™):

Como importante material cerámico estructural, el carburo de silicio, con su excelente resistencia mecánica a altas temperaturas, alta dureza, alto módulo de elasticidad, alta resistencia al desgaste, alta conductividad térmica y propiedades de resistencia a la corrosión, no solo se utiliza en hornos de alta temperatura, boquillas de combustión, intercambiadores de calor, anillos de sellado, cojinetes deslizantes y otros campos industriales tradicionales, pero también como materiales de armadura balística, espejos espaciales, obleas semiconductoras en la preparación del material de fijación y los materiales de la carcasa del combustible nuclear. Engineering Ceramic Co., (EC © ™), ha extraído las técnicas de sinterización más comunes para el mercado chino de cerámicas de carburo de silicio a partir de más de dos décadas de experiencia en producción, entre ellas:

◇Sinterización por reacción

◇Sinterización a presión

◇Sinterización recristalizada

◇Sinterización por presión caliente

◇Sinterización por presión isostática en caliente

◇Sinterización por presión vibratoria

Sinterización por reacción

El proceso de sinterización por reacción de carburo de silicio implica mezclar carbono, silicio y polvos sic, obtenidos mediante colada en barbotina, prensado o prensado isostático en frío, y luego llevar a cabo la reacción de penetración del silicio, es decir, calentar el cuerpo a más de 1500 °C en un horno de vacío. o en un horno de gas inerte, en el que el silicio sólido se funde en silicio líquido, que penetra en el cuerpo poroso por acción capilar. La reacción química entre el silicio líquido o el vapor de silicio y el β-SiC generado in situ se combina con las partículas de SiC originales en el tocho para formar materiales cerámicos de carburo de silicio de sinterización por reacción.

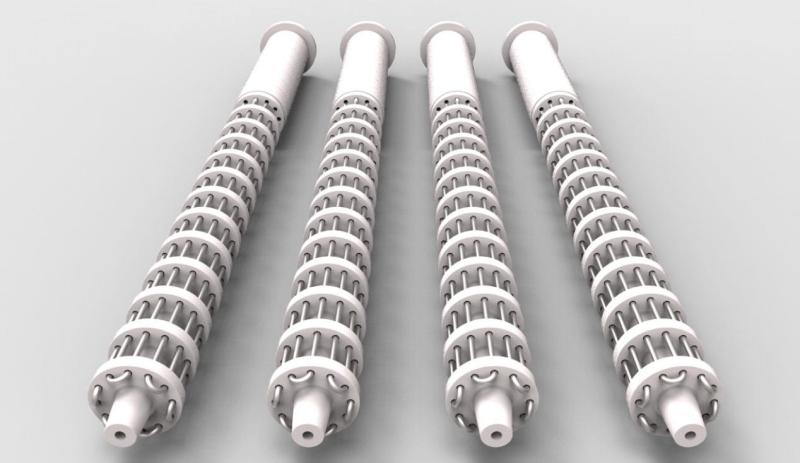

Las ventajas del carburo de silicio sinterizado por reacción son la baja temperatura de sinterización, el bajo costo de producción y un mayor grado de densificación del material; en particular, el proceso de sinterización por reacción casi no produce contracción de volumen, especialmente adecuado para la preparación de piezas estructurales de formas complejas y de gran tamaño. . Materiales de hornos de alta temperatura, tubos de radiación, intercambiadores de calor, boquillas de desulfuración, etc. son aplicaciones típicas de las cerámicas de carburo de silicio sinterizadas por reacción.

Sinterización a presión

La sinterización a presión atmosférica de carburo de silicio es la densificación y sinterización de muestras de diferentes formas y tamaños sin presión externa, es decir, normalmente a una presión de 1,01×105 Pa y en una atmósfera inerte, añadiendo aditivos de sinterización adecuados a una temperatura de 2000- 2150°C. El proceso de sinterización se puede dividir en sinterización en fase sólida y sinterización en fase líquida. La sinterización a presión atmosférica de carburo de silicio se puede dividir en dos procesos: sinterización en fase sólida y sinterización en fase líquida.

La sinterización a presión atmosférica es ventajosa debido al menor costo de producción, no hay limitación en la forma y el tamaño del producto, especialmente las cerámicas de SiC sinterizadas en fase sólida que tienen alta densificación, microestructura uniforme y excelentes propiedades integrales del material. Las aplicaciones industriales se utilizan ampliamente en anillos de sellado resistentes al desgaste y a la corrosión, cojinetes lisos y armaduras a prueba de balas, espejos ópticos y accesorios de obleas semiconductoras.

Sinterización recristalizada

El carburo de silicio recristalizado se fabrica mediante fundición deslizante y sinterización a 2450 ℃, luego obtenemos un excelente rendimiento de los materiales cerámicos sic recristalizados. Los materiales cerámicos Re-SiC son diferentes granos y polvos clasificados en una proporción determinada y moldeados en palanquilla, los granos finos en el El tocho se puede distribuir uniformemente en el espacio poroso entre los granos gruesos, y luego a una temperatura alta de más de 2100 ℃ y una cierta cantidad de caudal de la atmósfera protectora, el polvo fino de SiC se evapora gradualmente y precipita en el punto de contacto de los granos gruesos hasta que los materiales finos desaparezcan por completo. Luego, a una temperatura alta superior a 2100 ℃ y bajo un cierto caudal de atmósfera protectora, el polvo fino de SiC se evapora gradualmente y precipita en el punto de contacto de las partículas gruesas hasta que las partículas finas desaparecen por completo.

El SiC recristalizado tiene las siguientes características.

(1) Casi no hay contracción de volumen después del proceso de sinterización;

(2) La densidad del cuerpo verde de SiC recristalizado permanece sin cambios después de la sinterización;

(3) El SiC recristalizado tiene límites de grano muy claros y limpios y está libre de fases vítreas e impurezas;

(4) Los productos de SiC sinterizados y recristalizados contienen entre un 10% y un 20% de porosidad residual.

El SiC recristalizado tiene una fase cristalina pura, libre de impurezas y tiene alta porosidad, excelente conductividad térmica y resistencia al choque térmico, lo que lo convierte en un candidato ideal para hornos de alta temperatura, intercambiadores de calor y boquillas de combustión.

Sinterización por prensa caliente

Se introduce polvo de carburo de silicio en el molde y se mantiene una cierta presión durante el proceso de calentamiento para lograr el método de sinterización de formación y sinterización al mismo tiempo. La sinterización por prensa en caliente se caracteriza por calentamiento y prensado simultáneos, y la sinterización de carburo de silicio se logra bajo el control de condiciones de proceso adecuadas de presión, temperatura y tiempo. Las desventajas del método de sinterización por prensa en caliente son la complejidad de la máquina y el equipo, los altos requisitos del material del molde, los estrictos requisitos del proceso de producción, que sólo es adecuado para la preparación de piezas con formas simples, y el alto consumo de energía. , baja eficiencia de producción y altos costos de producción.

Sinterización por presión isostática en caliente

El prensado isostático en caliente es un proceso que utiliza un gas inerte a alta presión (por ejemplo, argón) para promover la densificación y sinterización del material, donde la pieza en bruto de polvo de carburo de silicio se sella en un recipiente de vidrio o metal al vacío. En el proceso isostático en caliente, un compresor mantiene una presión de gas inicial de varios MPa mientras la muestra se calienta hasta la temperatura de sinterización. Durante el proceso de calentamiento, la presión del gas aumenta gradualmente hasta 200 MPa y se utiliza una presión de gas isostática para eliminar los poros internos del material y lograr la densificación.

Sinterización por presión vibratoria

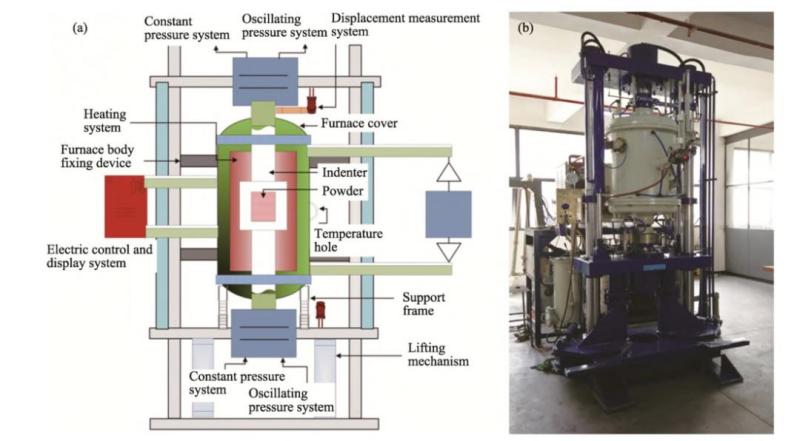

Se puede ayudar al uso de presión dinámica durante el proceso de sinterización para romper el autobloqueo y la aglomeración durante el proceso, para reducir los poros y los aglomerados, obteniendo así una microestructura homogénea con altas densidades y granos finos, y preparando estructuras estructurales de alta resistencia y alta confiabilidad. materiales cerámicos. Basado en este nuevo concepto de sinterización, propuesto conjuntamente por Engineering Ceramic Co., (EC © ™) y un equipo de investigación de la Universidad de Tsinghua, China, se introdujo una presión vibratoria dinámica durante la sinterización de polvos cerámicos en lugar de la presión estática constante existente. , y esta nueva tecnología de sinterización se denominó sinterización por presión vibratoria.

Las ventajas del producto son:

1) Aumentar significativamente la densidad de empaquetamiento del polvo de materia prima antes de la sinterización;

(2) Proporcionar una mayor fuerza impulsora de sinterización, acelerar la densificación del tocho, eliminar los pequeños poros residuales en la pieza en bruto y eliminar la porosidad residual dentro del material, con una porosidad de menos del 0,1%.

Declaración: El artículo/noticia/video es de Internet. Nuestro sitio web se reimprime con el fin de compartirlo. Los derechos de autor del artículo/noticia/video reimpreso pertenecen al autor original o a la cuenta oficial original. Si existe alguna infracción, infórmenos a tiempo y la verificaremos y eliminaremos.